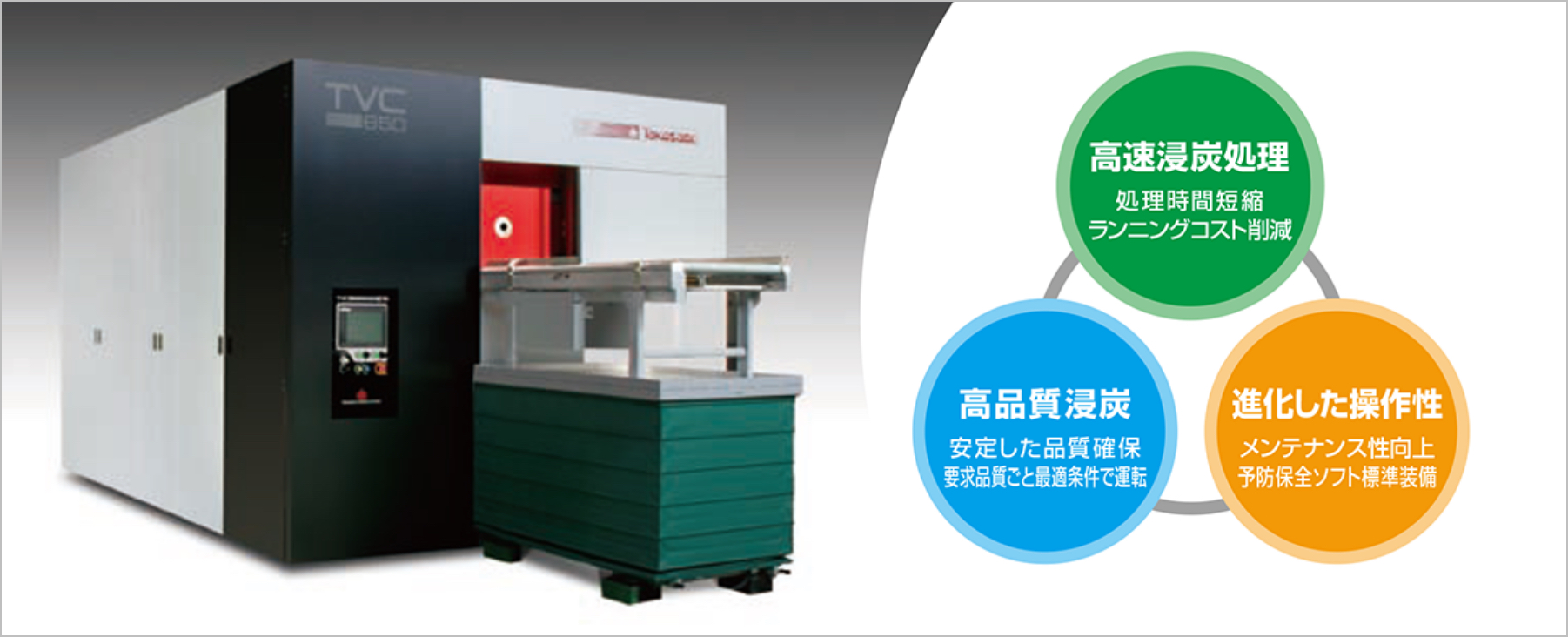

真空浸炭装置/ TVC

| 型式 | TVC-2(中型) | TVC-3(大型) |

|---|---|---|

| 有効寸法(mm) | 650H×650W×1220L | 820H×820W×1220L |

| 到達真空度(Pa) | 10以下 | 10以下 |

| 最大処理量(kg) | 650 | 1000 |

| 最高温度(℃) | 1100 | 1100 |

| 温度精度(℃) | ±5 | ±5 |

| ユーティリティ電力容量(kW) | 約200 | 約260 |

装置概要

- 従来の真空浸炭装置より操作性、安全性を重視し、モバイル通信による遠隔監視を可能とした。また、環境、省エネルギーにも配慮した新しい真空浸炭装置。

- 次世代の減圧焼入れシステムにより、ワイドレンジな冷却条件で処理が可能となった。

- 幅広い焼入れ油温+サーボモータ揺動により変態歪を低減。

- Hi-パスカル+新技術のDNクエンチにより、冷却速度向上による浸炭焼入れの処理時間短縮が可能となった。

- 予防保全の計画報知システムを標準装備している。

- 各個動作の特徴

・搬送開始から油没まで20秒以下

・炉内チェーン搬送で加速減速のインバータ制御

・サーボモータを採用し駆動時間の短縮を実現。(中間シールドア:開閉時間2秒、油槽エレベータ落下速度:最大950mm/sec)

真空洗浄機/TVW

| 形式 | TVW-1 | TVW-23C | TVW-3.5 |

|---|---|---|---|

| 装置内有効寸法(mm) | 410H×460W×760L | 820H×820W×1400L | 1200H×820W×1400L |

| 到達真空度(kPa) | 1 | 1 | 1 |

| 最大処理量(kg) | 300 | 1000 | 1000 |

| 溶剤保有量(L) | 390 | 380/580(選択可) | 440 |

| ユーティリティ電力容量(kW) | 約55 | 約95/110(選択可) | 約95 |

| ユーティリティ圧縮空気 | 少量 | 少量 | 少量 |

| 油圧機器 | 油圧レス | 油圧レス | 油圧レス |

| 標準タクト 標準荷姿 | 約15分 | 約20分 | 約20分 |

| 標準タクト 複雑形状品 | 約25分 | 約25分 | 約25分 |

装置概要

- 凝縮量制御や真空ポンプアイドリングストップにより、省エネに貢献。

- シャワーノズル形状の工夫により洗浄能力向上。

- 種々のワーク形状に合わせた幅広い洗浄パターンの設定が可能。

真空熱処理装置/ TVF

| 型式 | TVF-2(中型) | TVF-3(大型) |

|---|---|---|

| 有効寸法(mm) | 650H×610W×920L | 760H×920W×1400L |

| 到達真空度(Pa) | 1 | 1以下 |

| 最大処理量(kg) | 650 | 1000 |

| 最高温度(℃) | 1320 | 1320 |

| 温度精度(℃) | ±5 | ±5 |

| ユーティリティ電力容量(kW) | 約180 | 約340 |

| 油圧機器 | 油圧レス | 油圧レス |

| オプション | 3bar 加圧冷却 | 3bar 加圧冷却 |

| オプション | 高真空仕様 | 高真空仕様 |

| オプション | 対流加熱機能 | 対流加熱機能 |

装置概要

- 加熱室と冷却室が一体の単純な機構で消耗部品が少なく省スペースタイプ。

- 断熱材、炉床・ヒータなど加熱室構成部品はグラファイト材料を使用。

- 真空断熱による省エネ運転、作業環境の改善。

- 光輝処理が可能。

真空油焼入れ装置/ TVO

| 型式 | TVO-1(小型) |

|---|---|

| 有効寸法(mm) | 360H×460W×760L |

| 到達真空度(Pa) | 2 |

| 最大処理量(kg) | 300 |

| 最高温度(℃) | 1320 |

| 温度精度(℃) | ±5 |

| ユーティリティ電力容量(kW) | 約160 |

| 油圧機器 | 油圧レス |

| オプション | 航空機仕様 |

装置概要

- 従来の真空油焼入れ装置より操作性、安全性を重視し、モバイル通信による遠隔監視を可能とした。また、環境、省エネルギーにも配慮した新しい真空油焼入れ装置。

- 中間シードルドアのある2 室型。加熱室と冷却室が分離されており、エネルギーロスが少ない。

- ハンドリングし易い小ロットタイプ。

- 冷却室は油冷却とガス冷却が可能。

- 油槽エレベータにサーボモータ採用で、多彩な焼入れ条件を実現。

真空焼戻し装置/TVT

| 型式 | TVT-1(小型) | TVT-2(中型) | TVT-3(大型) |

|---|---|---|---|

| 有効寸法(mm) | 360H×460W×760L | 650H×650W×1220L | 820H×820W×1400L |

| 到達真空度(Pa) | 2 | 2 | 2 |

| 最大処理量(kg) | 300 | 650 | 1000 |

| 最高温度(℃) | 700 | 700 | 700 |

| 温度精度(℃) | ±5 | ±5 | ±5 |

| ユーティリティ電力容量(kW) | 約90 | 約135 | 約220 |

| 油圧機器 | 油圧レス | 油圧レス | 油圧レス |

| オプション | 航空機仕様 | 航空機仕様 | 航空機仕様 |

装置概要

- 当社比で1.5 倍の断熱材をインストール。熱ロスを抑え、省エネ・CO2 を実現する。

- 加熱室と冷却室が独立した構造。昇温・冷却時間が短く、エネルギーロスが少ない。

- 表面酸化のない光輝性処理が可能。生産性と光輝性を兼ね備えた3室炉のラインナップもあり。

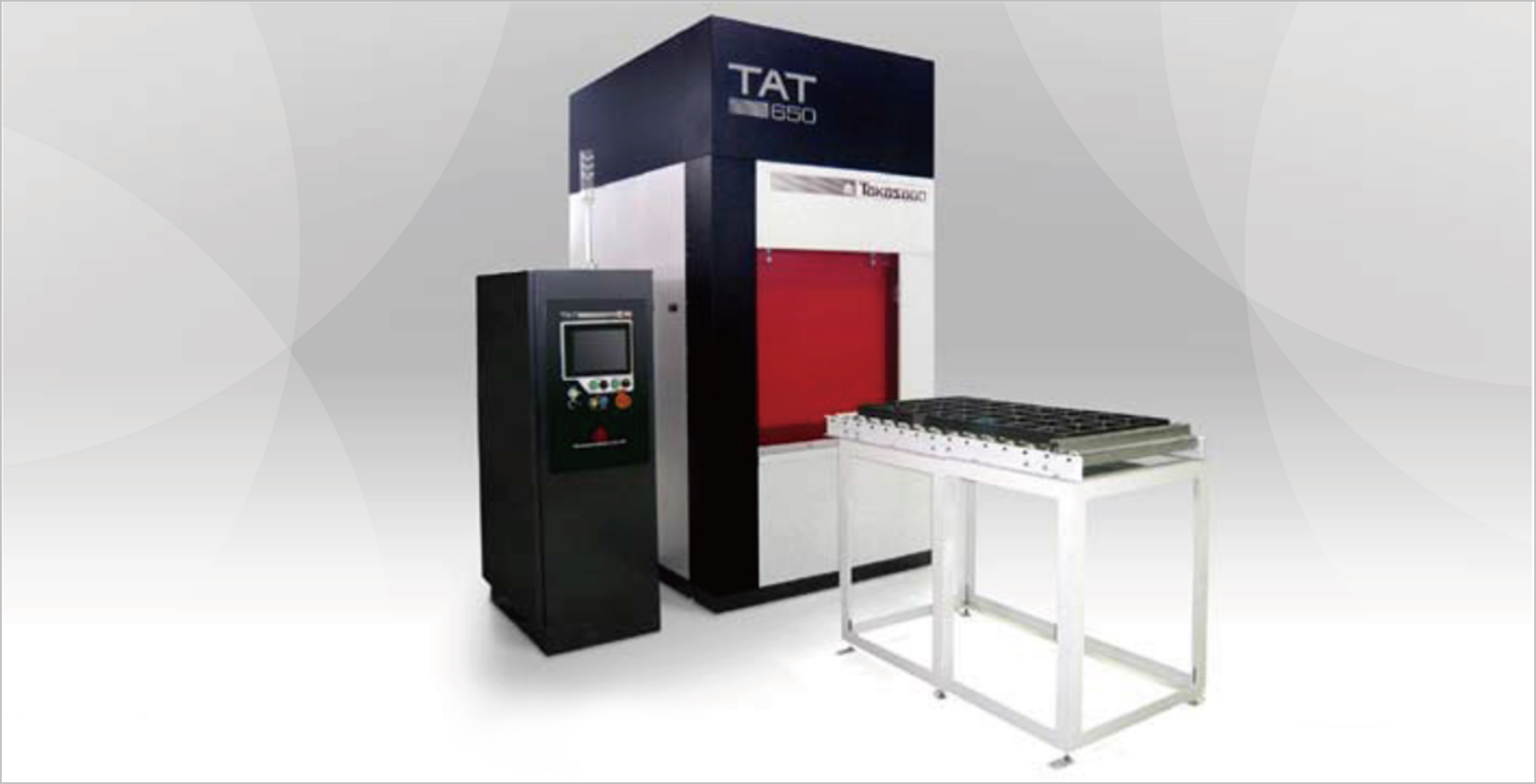

熱風循環式焼戻炉/ TAT

| 型式 | TAT-1(小型) | TAT-2(中型) | TAT-3(大型) |

|---|---|---|---|

| 炉内有効寸法(mm) | 360H×460W×760L | 650H×650W×1220L | 820H×820W×1400L |

| 最大処理量(kg) | 300 | 650 | 1000 |

| 最高温度(℃) | 300 | 300 | 300 |

| 温度精度(℃) | ±5 | ±5 | ±5 |

| ユーティリティ電力容量(kW) | 約49 | 約50 | 約77 |

| 油圧機器 | 油圧レス | 油圧レス | 油圧レス |

熱風循環式焼戻炉は均熱性に優れた装置です。

加熱源としてはシースヒータを採用し、炉内断熱材として軽量断熱材を使用する事で短時間処理の対応も可能となります。 更に、耐熱性炉内撹拌ファンと整流板を組合わせた事でより安定した温度分布を得る事が可能となります。

※ 高温焼戻炉はオプションとなります。

TVCC

| 型式 仕様(装置全長) |

TVCC(1) 加熱1室+熱入れ室(8.15m) |

TVCC(2) 加熱2室+熱入れ室(13.15m) |

TVCC(3) 加熱3室+熱入れ室(16.15m) |

TVCC(4) 加熱4室+熱入れ室(19.15m) |

|---|---|---|---|---|

| 処理タクト | 300分 (5h) | 135分 (2.25h) | 90分 (1.5h) | 70分 (1.17h) |

| 生産量 | 400kg/5h 80kg/h |

400kg/2.25h 177kg/h |

400kg/1.5h 266kg/h |

400kg/1.17h 342kg/h |

| 生産性比較 | 100 | 225 | 333 | 430 |

| 生産性コスト比較 | 17.7円/kg | 14.6円/kg | 12.4円/kg | 11.5円/kg |

※【試算条件】材質 : SCM420 有効硬化層 : 0.6mm グロス処理量 : 650kg ネット重量 : 400kg 単量 : 0.9kg

単価設定 : 15円/kwh N2:100円/㎥ C2H2:1100円/㎥ 稼働条件 : 20日間/月 24時間/日

装置概要

- 高品質の実現(Hi-パスカル技術※特許出願中)TVCシリーズの特徴である優れた冷却性能により高硬度・低ひずみを実現。

- 連続式のため移動ロスがなく熱損失が少ない省エネ型。

- 両サイドからのメンテナンスに対応スペースが有効活用でき、かつメンテナンス費の大幅削減を実現。

- 遠隔監視による保全管理や運転状況、点検情報などの可視化が可能。

- 大規模な装置の移動が必要ないので装置停止のリスクが少なくまた、稼働時のランニングコスト削減が可能。

TVCC-G

| 型式 仕様(装置全長) |

TVCC-G(1) (TVF参考) |

TVCC-G(2) 加熱2室+ガス冷室 |

TVCC-G(3) 加熱3室+ガス冷室 |

TVCC-G(4) 加熱4室+ガス冷室 |

|---|---|---|---|---|

| 処理タクト | 480分 (8h) | 160分 (2.7h) | 120分 (2h) | 96分 (1.6h) |

| 生産量 | 400kg/8h 50kg/h |

400kg/2.7h 148.1kg/h |

400kg/2h 200kg/h |

400kg/1.6h 250kg/h |

| 生産性比較 | 100 | 300 | 400 | 500 |

| 生産性コスト比較 | 25.5円/kg | 22.5円/kg | 19.8円/kg | 19円/kg |

※【試算条件】グロス処理量 : 650kg ネット重量 : 400kg 単価設定 : 15円/kwh、N2:100円/㎥

※電磁ステンレス銅(SUS430系)の熱処理にも最適な装置です

装置概要

- 連続式のため移動ロスがなく熱損失が少ない省エネ型。

- 両サイドからのメンテナンスに対応スペースが有効活用でき、かつメンテナンス費の大幅削減を実現。

- 遠隔監視による保全管理や運転状況、点検情報などの可視化が可能。

- 大規模な装置の移動が必要ないので装置停止のリスクが少なくまた、稼働時のランニングコスト削減が可能。